-

Vidrio fundido en tanques de acero (465)

-

los tanques de acero inoxidables (434)

-

La fusión enlazó los tanques de epoxy (469)

-

Tanques de acero galvanizado (321)

-

Tejados de aluminio de la bóveda (1257)

-

Tanques de almacenamiento de aguas residuales (226)

-

tanques de acero soldados (457)

-

Recipientes del reactor (295)

-

Digestor anaerobio (201)

-

Los tanques de agua industriales (349)

-

Tanques de acero revestidos de vidrio (180)

-

Los tanques de acero empernados (270)

-

El tanque de almacenamiento del barro (115)

-

El tanque de almacenamiento del biogás (173)

-

Tanques de almacenamiento de lixiviación (133)

-

Tanques de almacenamiento de agua agrícola (179)

-

Tanque de agua de fuego (166)

-

Silos de almacenamiento de cereales (146)

-

Proyectos de biogás (381)

-

Proyectos del tratamiento de aguas residuales (270)

-

Techo de doble membrana (223)

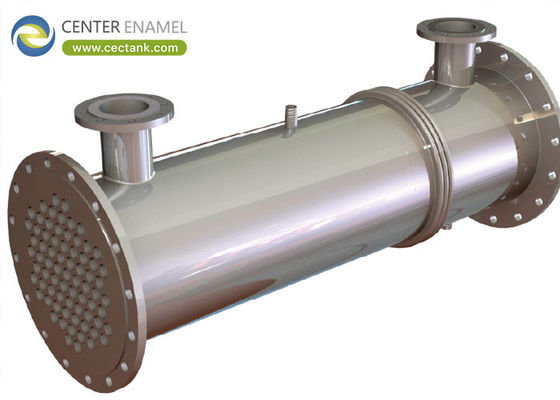

Comprensión de los recipientes de presión de separación en el procesamiento de fluidos y gases

| Lugar de origen: | China |

| Nombre de la marca: | Center Enamel |

| Certificación: | ISO 9001,CE, NSF/ANSI 61, WRAS, ISO 28765, LFGB, BSCI, ISO 45001 |

| Cantidad de orden mínima: | 1 conjuntos |

| Precio: | 2000 |

| Tiempo de entrega: | 2 meses |

| Condiciones de pago: | En el caso de las empresas de servicios de telecomunicaciones: |

| Capacidad de la fuente: | 200 juegos / día |

|

Información detallada |

|||

Descripción del producto

Comprensión de los recipientes de presión de separación en el procesamiento de fluidos y gases

En la compleja danza de los procesos industriales, particularmente dentro de los sectores del petróleo y el gas, la química y el medio ambiente, la capacidad de separar eficazmente las diferentes fases de la materia es primordial.Si se está eliminando líquidos no deseados de las corrientes de gas, la separación de líquidos no mezclables o la extracción de sólidos de flujos de líquidos, la eficiencia y fiabilidad de estos procesos de separación tienen un impacto directo en la calidad del producto, la seguridad de funcionamiento,y cumplimiento ambientalEl caballo de batalla detrás de estas separaciones críticas es el recipiente de presión de separación.

A menudo operando bajo presión, estos recipientes son más que simples contenedores.Son sistemas cuidadosamente diseñados para lograr el delicado equilibrio de la dinámica del fluido y el comportamiento de fase necesario para una separación efectiva.Actúan como los héroes desconocidos de innumerables operaciones industriales, asegurando silenciosamente la pureza de los gases y la calidad refinada de los líquidos.características estructurales, y consideraciones materiales de los recipientes de presión de separación, destacando su contribución crucial al mantenimiento de la estabilidad del sistema de fluidos y a la purificación de los flujos de gas.

Su función principal: equilibrar, amortiguar y purificar

En su núcleo, un recipiente de presión de separación tiene un propósito multifacético:

Buffer de equilibrio de presión de fluido: las fluctuaciones de presión dentro de un sistema de fluidos pueden conducir a inestabilidad y interrupciones operativas.absorber estas variaciones de presión y garantizar un flujo más constante y estable aguas abajoEsto es particularmente importante en procesos con caudales intermitentes o oleadas de presión.que permita la ecualización de la presión y evite daños en equipos sensibles.

Purificación y separación de gases: esta es quizás la función más crítica.Esto puede incluir separar líquidos (como agua o condensado de hidrocarburos) del gas natural.El flujo de gas purificado es entonces adecuado para su posterior procesamiento, transporte,o utilización.

Separación de múltiples fases: Muchos procesos industriales implican mezclas de gases, líquidos y, a veces sólidos.Los recipientes de presión de separación están diseñados para facilitar la segregación de estas diferentes fases en función de su densidadEsto puede implicar la separación del petróleo, el gas y el agua producidos en pozos de petróleo, o la separación de diferentes fracciones líquidas en el procesamiento químico.

En esencia, el recipiente de presión de separación actúa como un punto de control crítico en un sistema de fluidos, asegurando que el medio esté en el estado deseado para los pasos posteriores en el proceso general.Su capacidad para equilibrar la presión y purificar el medio lo hace indispensable en una amplia gama de industrias.

Características estructurales: Diseñado para una separación efectiva

La eficacia de un recipiente de presión de separación radica no sólo en su capacidad para contener la presión, sino también en sus características internas y externas cuidadosamente diseñadas que promueven la separación de fases:

1. Componentes internos ricos: la clave para la eficiencia de la separación: para lograr una separación óptima, estos recipientes suelen estar equipados con una variedad de componentes internos,colocado estratégicamente para manipular el flujo de fluido y mejorar la desactivación de la fase:

Baffles y barreras: Estas son placas internas o paredes que alteran la trayectoria de flujo del fluido,reducción de la turbulencia y promoción de la sedimentación de las fases más pesadas (líquidos o sólidos) o la coalescencia de las fases más ligeras (burbujas de gas)Los diques, específicamente, se utilizan a menudo para controlar los niveles de líquido y facilitar el desbordamiento de líquidos separados.

En algunas aplicaciones de separación gas-líquido,Los materiales de embalaje (como el embalaje estructurado o el embalaje de dumping aleatorio) se utilizan para aumentar la superficie de contacto entre las fases gaseosa y líquida.Esto favorece la absorción de ciertos componentes del gas en un líquido absorbente o aumenta la condensación de los vapores.

Filtros y pantallas: para la eliminación de partículas sólidas de líquidos o gases, se incorporan filtros y pantallas con diferentes tamaños de malla, que actúan como barreras físicas.atrapando partículas sólidas mientras el fluido fluye a través.

Placas de ciclón (Demisters): Estos dispositivos utilizan la fuerza centrífuga para separar líquidos de las corrientes de gas.causando que las gotas de líquido más pesadas sean arrojadas hacia afuera y se fusionen en las paredes del recipienteLos demisters de malla de alambre también son comunes, proporcionando una gran superficie para que las gotas de líquido impacten y se fusionen.

Placas de impedimento: Estas son placas estratégicamente colocadas que obligan al flujo de fluido a cambiar de dirección abruptamente.Este cambio repentino de momento hace que las gotas líquidas más pesadas o partículas sólidas se desprendan de la fase de gas más ligera debido a la inercia.

La combinación y disposición específicas de estos componentes internos se diseñan cuidadosamente en función de las propiedades del medio que se procesa, la eficiencia de separación deseada,y las condiciones de explotación.

2Interfaces versátiles: facilita el control y la seguridad: los recipientes de presión de separación están diseñados con múltiples interfaces para permitir la introducción y eliminación controladas de diferentes fases,Además de la integración de equipos esenciales de seguridad y monitorización:

Entradas medianas: una o más entradas permiten que la mezcla de fluido no separada entre en el recipiente.El diseño y la ubicación de las entradas pueden influir en la distribución inicial y el impulso del fluido entrante, afectando a la eficiencia de la separación.

En el caso de un separador gas-líquido, se utilizará un dispositivo de separación de gases para separar las fases separadas.habrá una salida de gas en la parte superior y una salida de líquido en la parte inferior (debido a la gravedad)Para los separadores líquido-líquido, pueden utilizarse salidas de diferentes niveles en función de las densidades de los líquidos.

Medidores de nivel: Estos instrumentos proporcionan una indicación visual o electrónica del nivel de líquido dentro del recipiente.esencial para el control del proceso de separación y para evitar el llenado excesivo o el secado.

Medidores de presión: Estos instrumentos controlan la presión interna del recipiente, asegurándose de que permanece dentro de los límites de operación seguros.

Las válvulas de seguridad son dispositivos de seguridad esenciales diseñados para liberar automáticamente el exceso de presión en caso de situación de sobrepresión.prevención de fallas catastróficas del buque.

Puertos de muestreo:Estos permiten la extracción periódica o continua de muestras de fluido de diferentes puntos del recipiente para controlar la eficiencia de separación y la calidad de las fases separadas..

Conexiones de drenaje: permiten eliminar los sedimentos acumulados u otros materiales no deseados del fondo del recipiente.

Pasarelas y escotillas de acceso: proporcionan acceso al interior del buque para la inspección, limpieza y mantenimiento de los componentes internos.

La ubicación estratégica y el diseño de estas interfaces son esenciales para el funcionamiento seguro y eficiente del recipiente de presión de separación.

3- Diversos materiales: adaptación a las exigencias del proceso: la selección de materiales adecuados para la construcción de un recipiente de presión de separación es primordial para garantizar su integridad estructural,resistencia a la corrosión, y confiabilidad a largo plazo en las condiciones específicas de funcionamiento y con el medio particular que se procesa:

Acero de carbono: un material común y rentable para muchas aplicaciones no corrosivas con requisitos de temperatura y presión moderados.Los diferentes grados de acero al carbono ofrecen diferentes niveles de resistencia.

Acero inoxidable: se utiliza ampliamente para medios corrosivos o cuando se requiere una alta pureza.316) ofrecen diferentes niveles de resistencia a la corrosión a una amplia gama de productos químicos.

Acero de aleación: se utiliza para ambientes de alta temperatura y alta presión donde se requiere una mayor resistencia y resistencia al arrastramiento.Los aceros cromados se eligen en función de las exigencias específicas de temperatura y presión..

Plásticos reforzados con fibra de vidrio (FRP): Se utilizan para ciertas aplicaciones corrosivas, particularmente a bajas presiones y temperaturas.El FRP es muy resistente a una amplia gama de productos químicos y es ligero.

Las aleaciones especiales: para entornos extremadamente corrosivos o exigentes, se pueden utilizar aleaciones especializadas como Hastelloy, Inconel o Monel,que ofrece una resistencia superior a sustancias químicas específicas y altas temperaturas.

El proceso de selección de materiales implica una evaluación cuidadosa de las propiedades del fluido (corrosividad, temperatura, presión), requisitos regulatorios y consideraciones económicas.Asegurar la compatibilidad de los materiales es crucial para prevenir la corrosión, la erosión y otras formas de degradación de los materiales que podrían provocar fugas o fallas estructurales.Los fabricantes como Center Enamel poseen la experiencia para seleccionar el material óptimo para cada recipiente de presión de separación basado en los requisitos específicos de la aplicación, garantizando tanto la seguridad como la longevidad.

El papel indispensable de los recipientes de presión de separación

Los recipientes de presión de separación son más que tanques de contención; son equipos sofisticados diseñados para realizar funciones críticas en el procesamiento de fluidos y gases.Su capacidad para equilibrar las fluctuaciones de presión y separar eficazmente las diferentes fases de la materia es esencial para mantener la estabilidad de los sistemas de fluidos y garantizar la pureza de los flujos de gasLa amplia gama de componentes internos y las interfaces versátiles, junto con la selección cuidadosa de materiales adaptados a las demandas específicas del proceso,subraya el rigor de la ingeniería que entra en su diseño y fabricación.

A medida que las industrias continúen exigiendo niveles más altos de eficiencia, seguridad y responsabilidad ambiental, el papel de los recipientes de presión de separación de alto nivel solo se volverá más crítico.Estos héroes desconocidos de los procesos industriales seguirán trabajando en silencio detrás de las escenas, garantizando el buen funcionamiento y la seguridad de innumerables instalaciones en todo el mundo, y destacando la importancia de un diseño robusto y la selección de materiales para lograr una separación eficaz y fiable.