-

Vidrio fundido en tanques de acero (419)

-

los tanques de acero inoxidables (421)

-

La fusión enlazó los tanques de epoxy (424)

-

Tanques de acero galvanizado (321)

-

Tejados de aluminio de la bóveda (947)

-

Tanques de almacenamiento de aguas residuales (226)

-

tanques de acero soldados (297)

-

Recipientes del reactor (295)

-

Digestor anaerobio (201)

-

Los tanques de agua industriales (349)

-

Tanques de acero revestidos de vidrio (180)

-

Los tanques de acero empernados (181)

-

El tanque de almacenamiento del barro (115)

-

El tanque de almacenamiento del biogás (173)

-

Tanques de almacenamiento de lixiviación (133)

-

Tanques de almacenamiento de agua agrícola (179)

-

Tanque de agua de fuego (166)

-

Silos de almacenamiento de cereales (130)

-

Proyectos de biogás (349)

-

Proyectos del tratamiento de aguas residuales (270)

-

Techo de doble membrana (223)

Valor de desbloqueo del esmalte central Cómo los recipientes de presión separadores permiten la recuperación de recursos en procesos industriales

| Lugar de origen: | China |

| Nombre de la marca: | Center Enamel |

| Certificación: | ISO 9001,CE, NSF/ANSI 61, WRAS, ISO 28765, LFGB, BSCI, ISO 45001 |

| Cantidad de orden mínima: | 1 juego |

| Precio: | 2000 |

| Tiempo de entrega: | 2 meses |

| Condiciones de pago: | En el caso de las empresas de servicios de telecomunicaciones: |

| Capacidad de la fuente: | 200 juegos / día |

|

Información detallada |

|||

Descripción del producto

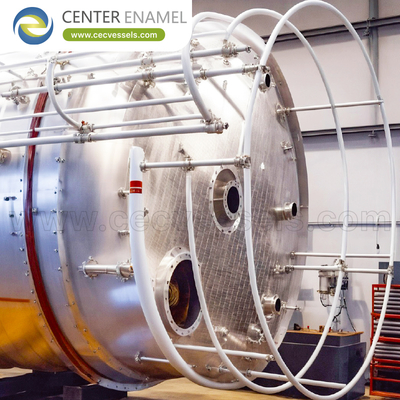

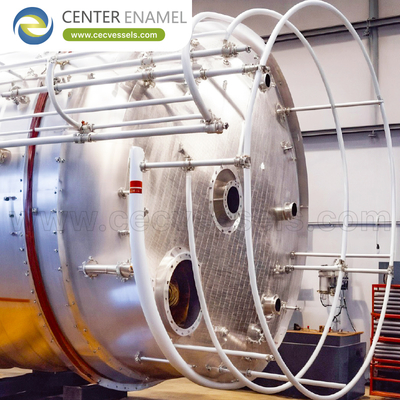

El esmalte central: valor de desbloqueo Cómo los recipientes de presión separadores permiten la recuperación de recursos en procesos industriales

Shijiazhuang Zhengzhong Technology Co., Ltd (Center Enamel), líder reconocido a nivel mundial en el diseño y fabricación de soluciones avanzadas de contención y procesamiento industrial,con orgullo presenta sus recipientes de presión de separación con un diseño meticuloso para permitir la recuperación integral de recursosEn un mundo cada vez más consciente de los recursos, las industrias están bajo una inmensa presión para optimizar cada entrada y minimizar cada flujo de residuos.La capacidad de recuperar componentes valiosos de los fluidos de proceso o de los flujos de residuos ya no es una opción sino un imperativo estratégicoNuestra tecnología de separación de vanguardia es la culminación de décadas de maestría en ingeniería.una comprensión profunda de la dinámica de fluidos de varias fases, y una filosofía de fabricación centrada en maximizar el rendimiento y minimizar las pérdidas.y capacidades de separación precisas esenciales para liberar y recuperar recursos valiosos en diversos sectores industriales de todo el mundo.

Como uno de los principales fabricantes mundiales de recipientes a presión, Shijiazhuang Zhengzhong Technology Co., Ltd. (Centro de esmalte) que impulsa a las industrias globales con soluciones de recipientes a presión sin igual,Su socio mundial de confianza para buques de presión de misión críticaCenter Enamel está a la vanguardia de la innovación y fabricación de recipientes a presión, ofreciendo soluciones de recipientes a presión a industrias de todo el mundo.Center Enamel ha establecido constantemente los puntos de referencia de la industria, proporcionando soluciones de vanguardia para recipientes a presión para las aplicaciones más exigentes a nivel mundial.

| Productos | Vaso de presión |

| Vehículos de presión atmosférica | Contenedores horizontales, contenedores cilíndricos verticales, tanques de almacenamiento cilíndricos verticales |

| Las instalaciones de separador de presión | Separador de gravedad, separador de ciclones, separador de enfriamiento, separador centrífugo, separador de agua de vapor, separador de rodamientos, filtro mecánico, filtro de intercambio iónico, filtro de aire, filtro de combustible,Filtro de adsorción, Biofiltro, Filtro de aceite, Filtro hidráulico de aceite, Separador |

| Los intercambiadores de calor | Intercambiadores de calor de concha y tubo, intercambiadores de calor de placa, intercambiadores de calor en espiral, enfriadores de aire, enfriadores de líquidos, enfriadores termoeléctricos, unidad principal de agua de enfriamiento, condensadores evaporativos,Condensadores refrigerados por aire, Condensadores electrónicos de gas |

| Reacción de los reactores | Reactores de tanque de agitación, reactores de tanque de agitación continua, reactores tubulares, reactores de torre, reactores de lecho fijo, reactores de lecho fluidizado, bioreactores |

Las operaciones industriales modernas, por su propia naturaleza, implican la transformación de materias primas en productos terminados.o los subproductos valiosos se mezclan con los flujos de residuosSin una separación eficiente, estos componentes valiosos a menudo se desechan, lo que lleva a:

Pérdidas económicas significativas: La eliminación de productos, productos químicos, disolventes o subproductos ricos en energía no recuperados representa una pérdida directa de dinero.Esto incluye el coste de compra de nuevos materiales vírgenes y el coste del tratamiento y eliminación de residuos.

Aumento del impacto medioambiental: el vertido de agua contaminada, productos químicos no recuperados o emisiones fugitivas contribuye a la contaminación (aire, agua, suelo) y consume valioso espacio en vertederos,que conduce a multas reglamentarias, daños a la reputación y un modelo operativo insostenible.

Costos de funcionamiento más altos: el consumo continuo de recursos frescos (agua, productos químicos, combustibles) cuando existen alternativas recuperables infla directamente los gastos de funcionamiento.Energía contenida en el calor, las corrientes de alta presión, si no se recuperan, también representan un potencial perdido.

Reducción de la seguridad de los recursos: depender únicamente de materiales vírgenes aumenta la vulnerabilidad a las interrupciones de la cadena de suministro y la volatilidad de los precios.

Eficiencia del proceso subóptima: los contaminantes dentro de un flujo circulante pueden degradar el rendimiento de otros equipos o procesos, lo que conduce a ineficiencias que la recuperación de recursos puede mitigar.

En este contexto crítico, los recipientes de presión separadores de Center Enamel desempeñan un papel indispensable.permiten la recuperación de componentes de alto valor, transformando los residuos en activos, mejorando significativamente el rendimiento económico y promoviendo la responsabilidad medioambiental.

Tecnología avanzada de recipientes de presión de separador para la recuperación de recursos de Center Enamel

En Center Enamel, nuestro enfoque de los recipientes de presión separadores para la recuperación de recursos se basa en maximizar el rendimiento de los componentes deseados de mezclas complejas.Esto significa diseñar y fabricar recipientes que no sólo sean muy eficaces en la separación de la masa, sino que también sobresalen en la captura de partículas finas, gases disueltos y pequeñas gotas de sustancias valiosas que de otro modo podrían perderse.

Principios clave de diseño e ingeniería para maximizar la recuperación:

Separación multifase de alta eficiencia:

Dispositivos de entrada y salida optimizados: Nuestros recipientes emplean diseños de entrada avanzados (por ejemplo, entradas tangenciales, difusores de entrada) para promover la introducción suave de fluidos,prevención de la reentrañanza y optimización de la separación inicial en masa de las fasesLos diseños de las salidas están diseñados para garantizar la eliminación completa de las corrientes separadas sin necesidad de dibujar en otras fases.

Mejora de la refrigeración y la remoción de niebla: para recuperar líquidos valiosos de los flujos de gas (por ejemplo, líquidos de hidrocarburos de gas natural, disolventes de los flujos de vapor) o aceites valiosos del agua,integramos elementos internos de alto rendimiento como las almohadillas de demister avanzadasEstas tecnologías se eligen y dimensionan meticulosamente para capturar incluso gotitas microscópicas, maximizando el rendimiento de recuperación.

Control de interfaz preciso: Para la separación líquido-líquido (por ejemplo, aceite de agua, disolvente de una fase acuosa), nuestros recipientes cuentan con sistemas de diques sofisticados y descifrado interno.Combinado con una instrumentación de nivel precisoEsto permite un control extremadamente preciso de la interfaz entre las fases líquidas separadas, garantizando una contaminación cruzada mínima y maximizando la pureza del recurso recuperado.

Eliminación de sólidos finos: en los casos en que se necesiten recuperar sólidos valiosos (por ejemplo, catalizadores, metales preciosos, minerales fines específicos), nuestros recipientes están diseñados con zonas dedicadas para el asentamiento de sólidos,y puede incorporar hidrociclones internos o elementos de filtración para mejorar la captura de partículas finas que de otro modo se perderían en el efluente líquido.

Minimizar la emulsificación y degradación:

Manipulación suave: el diseño interno minimiza la turbulencia y las fuerzas de cizallamiento que pueden conducir a la formación de emulsiones estables (por ejemplo, emulsiones de aceite en agua),que son muy difíciles de separarAl evitar la emulsificación, el recipiente aumenta la eficiencia de la separación líquido-líquido y reduce la necesidad de costosos productos químicos que rompen la emulsión.

Tiempo de permanencia controlado: los recipientes están dimensionados para proporcionar un tiempo de permanencia óptimo, lo que permite un tiempo suficiente para la separación de fases sin retrasos excesivos,que puedan provocar la degradación de productos sensibles recuperados o pérdida de energía.

Prevención de la corrosión y la contaminación para un rendimiento sostenido:

Selección de materiales para pureza y durabilidad: Seleccionamos aleaciones de alta calidad, químicamente inertes que resisten la corrosión y evitan la lixiviación de contaminantes en el producto recuperado.Estos materiales también ofrecen una excelente resistencia al ensuciamiento y a las escamas, asegurando que el recipiente mantenga su alta eficiencia de separación a lo largo del tiempo sin requerir una limpieza frecuente que pueda detener las operaciones de recuperación.

Superficies lisas y características de autolimpieza: las superficies internas están diseñadas para ser excepcionalmente lisas y para promover un flujo continuo,evitar la acumulación de depósitos que puedan obstaculizar la separación o atrapar recursos valiosos dentro del buque.

Sistemas de salida y recogida optimizados:

Líneas de recuperación dedicadas: cada fase separada (por ejemplo, aceite purificado, gas de alta pureza, agua tratada, sólidos recuperados) sale a través de salidas dedicadas de tamaño óptimo,garantizar una recolección eficiente y su transferencia a fases posteriores de valorización o transformación.

Integración con los sistemas de aguas abajo: Nuestros buques están diseñados para la integración perfecta con bombas, compresores, intercambiadores de calor y otros equipos de recuperación,garantizar un proceso de recuperación racionalizado y eficiente.

Aplicaciones clave que permiten la recuperación de recursos

Los recipientes de presión de separación de Center Enamel son fundamentales para permitir la recuperación de recursos en numerosas aplicaciones industriales:

Procesamiento de petróleo y gas:

Recuperación de líquidos de hidrocarburos: Separación de líquidos de hidrocarburos valiosos (condensados, GNL) de los flujos de gas natural crudo que de otro modo se incendiarían o permanecerían en el gas.

Tratamiento y reutilización del agua: separación eficiente del aceite y los sólidos en suspensión del agua producida, lo que permite reutilizar el agua tratada para inyección, perforación o descarga segura,reducir al mínimo el consumo de agua dulce.

Recuperación de gas de combustible: Separación de gas flash valioso del petróleo crudo o condensado para utilizarlo como combustible o volver a inyectarlo, en lugar de quemarlo.

Productos petroquímicos y químicos:

Recuperación de disolventes: Separación de disolventes valiosos de mezclas de reacción, agua de lavado o corrientes de vapor para su reutilización, lo que reduce significativamente los costos de compra de productos químicos y la eliminación de desechos.

Recuperación de catalizadores: Separación y recuperación eficientes de catalizadores sólidos valiosos de flujos de líquido o gas para ser regenerados y reutilizados en reactores, minimizando el consumo de materia prima.

Purificación del flujo de productos: Separación de los reactivos o subproductos no reaccionados de los productos deseados para reciclarlos o procesarlos más, maximizando el rendimiento.

Generación de energía:

Recuperación del condensado: separación eficiente del condensado de alta pureza de los sistemas de vapor para su regreso a la caldera, ahorrando agua tratada y energía significativa.

Recuperación de calor por soplado: Separa el vapor de destello del soplado de la caldera, lo que permite su reutilización en sistemas de baja presión.

Papel y celulosa:

Recuperación de fibras: Separar las valiosas fibras de madera del agua blanca para su reutilización en la fabricación de papel, reduciendo los costes de las materias primas y la carga del tratamiento de las aguas residuales.

Recuperación química: Es fundamental para la separación y concentración de líquidos de cocción gastados (por ejemplo, líquido negro) para la recuperación química y energética en el proceso de pulpa kraft.

Minería y metalurgia:

Recuperación de minerales valiosos: Separación de los concentrados minerales deseados de los lodos o del agua de lavado, evitando la pérdida de relaves.

Reutilización del agua de proceso: Tratamiento y separación de sólidos en suspensión del agua de proceso para su recirculación, reduciendo la ingesta de agua dulce.

La ventaja de la recuperación del esmalte central: desbloquear el valor económico y ambiental

El diseño preciso y la construcción robusta de los recipientes de presión separadores de Center Enamel, con énfasis en permitir la recuperación de recursos,traducirse en beneficios sustanciales y cuantificables para nuestros clientes:

Ahorro significativo de costes: reduce directamente los gastos relacionados con la compra de materias primas vírgenes (agua, productos químicos, disolventes, combustibles) y reduce los costes asociados con el tratamiento y eliminación de residuos.

Aumento de las fuentes de ingresos: Los subproductos recuperados o los productos principales de mayor pureza a menudo se pueden vender o reutilizar, creando un nuevo valor económico.

Mejora del rendimiento ambiental: reduce la huella industrial al minimizar la generación de residuos, conservar los recursos naturales y reducir las emisiones,contribución a los objetivos de sostenibilidad y al cumplimiento normativo.

Mejora de la eficiencia operativa: flujos circulantes más limpios debido a los recursos recuperados conducen a un mejor rendimiento de los equipos aguas abajo (por ejemplo, intercambiadores de calor, bombas, reactores) y reducen la contaminación.

Mayor seguridad de los recursos: Menos dependencia de las cadenas de suministro externas y volátiles para los recursos clave.

Sostenibilidad a largo plazo: posiciona a la organización como un líder de la industria responsable y con visión de futuro, atractivo para inversores, clientes y talento.

Consumo de energía reducido: la recuperación de líquidos calientes o gases a alta presión ahorra la energía que de otro modo se requeriría para calentar o comprimir corrientes vírgenes.

Asociación mundial y servicio dedicado

La huella global y la amplia experiencia de Center Enamel subrayan nuestra capacidad para apoyar iniciativas de recuperación de recursos en diversas operaciones industriales en todo el mundo.No sólo suministramos equipo.Nuestros equipos de ingeniería y proyectos trabajan en estrecha colaboración para comprender la composición única de sus flujos mixtos, el valor de cada componente recuperable,y los requisitos específicos de pureza para la reutilizaciónDesde el diseño conceptual inicial y la fabricación de precisión hasta la orientación de expertos para la instalación y puesta en marcha, nos aseguramos de que cada recipiente de presión de separador entregado sea una solución a medida,actuando como un habilitador crítico para una circulación más, un futuro industrial sostenible y rentable.

En una era definida por la escasez de recursos y el aumento de los mandatos ambientales, la capacidad de recuperar eficientemente componentes valiosos de los flujos de proceso es una piedra angular del éxito industrial moderno..Los recipientes de presión de separación de Center Enamel están a la vanguardia de esta transformación, encarnando el pináculo de la ingeniería dedicada a permitir la recuperación integral de recursos.Separando con precisión mezclas complejas, nuestros buques convierten residuos potenciales en activos valiosos, generando ganancias económicas, reduciendo el impacto ambiental y reforzando la resiliencia operativa.Center Enamel se enorgullece de ser el socio de confianza que permite a las industrias globales desbloquear el valor oculto en sus procesos, asegurando que todos los recursos se utilicen al máximo de su potencial para un futuro sostenible y próspero.